A manutenção preditiva utiliza dados e técnicas de análise para antecipar falhas em equipamentos, permitindo o agendamento de intervenções antes que ocorram paradas inesperadas, aumentando a eficiência e reduzindo custos.

Maximiza o desempenho, a vida útil e o tempo produtivo dos equipamentos. Minimiza o custo total de propriedade. Aumenta a disponibilidade e a confiabilidade dos ativos.Permite que os gestores e técnicos tomem decisões assertivas.

A manutenção preditiva deve ser priorizada em equipamentos críticos, cuja falha pode gerar altos custos. O processo envolve a coleta de dados de desempenho em tempo real, seguida de análises detalhadas e testes para prever possíveis falhas e evitar paradas inesperadas.

Realizados em materiais ou equipamentos para avaliar sua integridade, qualidade e desempenho, sem causar alterações permanentes em suas propriedades físicas, químicas, mecânicas ou dimensionais.

É um método prático e eficiente para avaliar equipamentos em diferentes etapas, desde a fabricação e instalação até sua vida útil, incluindo manutenções, reparos e modificações.

Consiste na aplicação de um líquido especializado sobre a superfície do material a ser inspecionado, permitindo a identificação de descontinuidades, como poros, trincas e fissuras.

Trata-se de um método eficiente, ágil e acessível para medir a espessura e mapear a corrosão em materiais ferrosos e não ferrosos, dispondo de equipamentos especializados para medições precisas, incluindo espessura sobre camadas de tinta e medições em altas temperaturas.

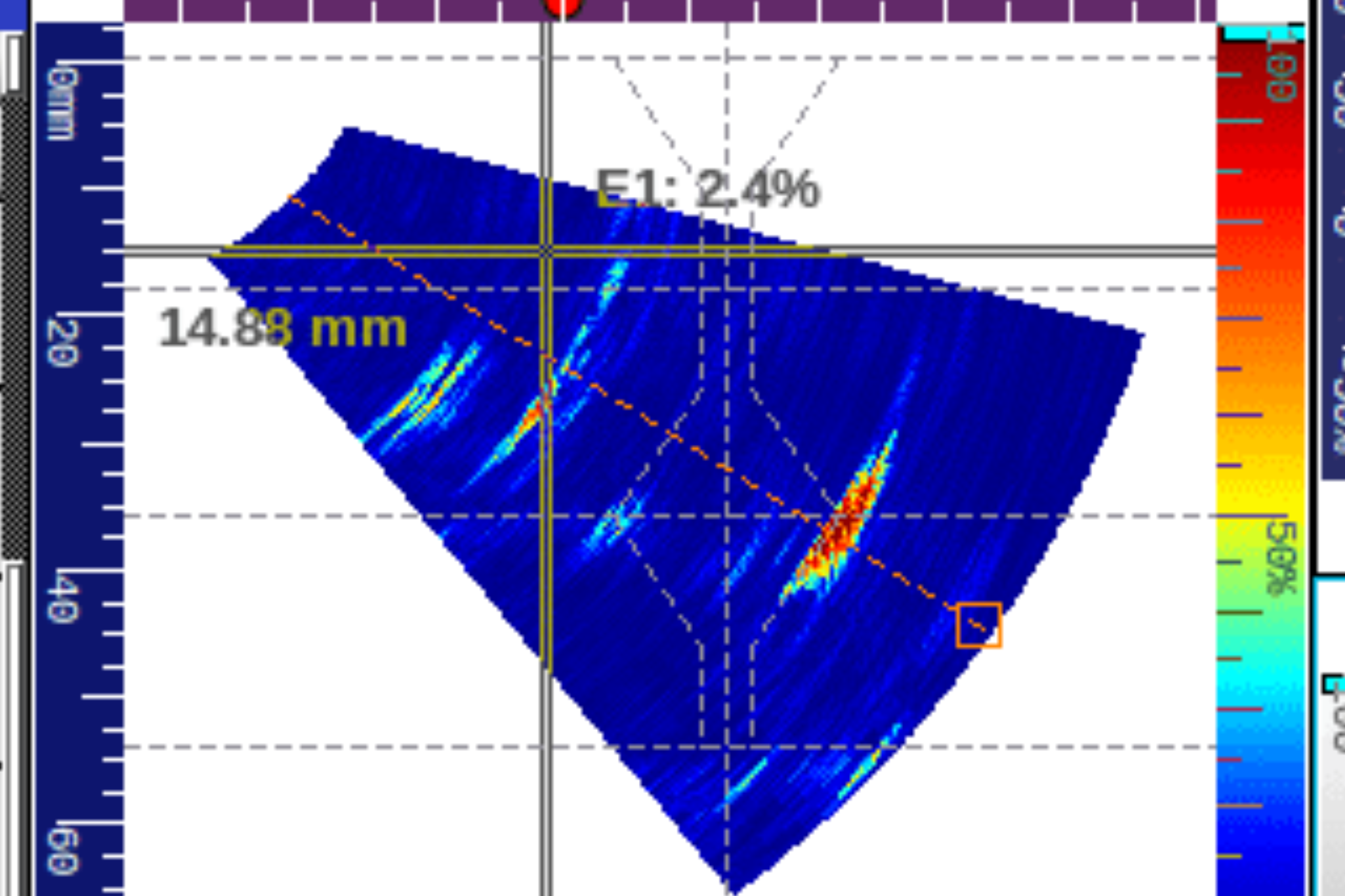

Esse método utiliza diversos elementos de um transdutor para emitir e captar ondas ultrassônicas. Ao ajustar individualmente o tempo de disparo e recepção dessas ondas, é possível direcionar e manipular o feixe ultrassônico, permitindo a formação de imagens de alta resolução da estrutura interna dos materiais.

Esse ensaio detecta descontinuidades superficiais e subsuperficiais em materiais ferromagnéticos. O processo envolve a magnetização da peça e a aplicação de partículas magnéticas, que se acumulam em falhas como trincas e inclusões devido à distorção do campo magnético, tornando os defeitos visíveis.

Os testes de pressão em sistemas industriais são essenciais para garantir a integridade, resistência e segurança dos equipamentos, identificando possíveis falhas e assegurando o funcionamento adequado de tubulações, reservatórios e outros componentes sujeitos à pressurização.

É um método para avaliar a resistência do concreto medindo sua dureza superficial. O teste aplica um impacto controlado na superfície e analisa o índice de reflexão do golpe, fornecendo ‘a resistência do material.

Avalia a aderência e resistência à tração de materiais ancorados em uma superfície, aplicando força controlada para puxar o elemento fixado, verificando se o mesmo suporta a carga especificada.